课题组名称:储能技术研究团队 课题组名称:储能技术研究团队 |

||

| 课题组网址:http://pemfckt.dicp.ac.cn/ | ||

| 负责人:李先锋 | 工作单位:中国科学院大连化学物理研究所 | 学科领域:化学工程 |

课题组院地合作联络人员 课题组院地合作联络人员 |

|

| 姓 名:张洪章 | 办公电话:0411-84379580 |

| 手 机: | E-mail:zhanghz@dicp.ac.cn |

科技处院地合作联络人员 科技处院地合作联络人员 |

|

| 姓 名:陈维东 | 办公电话:0411-84379752 |

| 手 机: | E-mail:wdchen@dicp.ac.cn |

当今世界能源领域正处于战略和结构变革期,主要经济体竞争力受到能源供应能力的制约已初步显现。可再生能源正由辅助能源转为主导能源,大规模利用可再生能源,实现能源多样化已成为世界各国能源安全和可持续发展的重要战略。储能技术是支撑可再生能源利用、智能电网建设、电动汽车发展的核心技术。

团队主要研究方向:

1、技术名称:液流电池储能技术,包括:全钒液流电池、锌溴液流电池、锌镍液流电池、锌铁液流电池及有机液流电池技术。

主要用途:用于可再生能源并网、不间断供电、分布式储能、电网调峰调频。

解决问题:解决风能、太阳能等可再生能源发电不连续、不稳定特征,增强电网安全性、可控性,实现分布式发电和离网供电的构想,是国家能源战略和能源安全的重大需求。

2、技术名称:二氧化碳电化学还原技术

主要用途:二氧化碳捕集利用

解决问题:利用电能将CO2还原为甲酸、碳氢化合物、甲醇及合成等,实现CO2资源化利用。可以解决温室气体回收利用的问题。

3、技术名称:高性能动力电池技术,包括:锂硫电池、锂空气电池、锂离子电池、锂离子超级电容器、先进铅碳电池

主要用途:用于电动汽车、消费类电子、无人飞机

解决问题:解决电动车、无人飞机续驶里程短的问题;解决车辆低温电启动性能差的问题

可转移转化的科技成果:

1、成果名称:锌溴液流电池技术,用于大规模储能;

2、锌镍单液流电池技术,用于大规模储能;

3、锂硫电池技术,用于长续航无人飞机;

4、低温锂离子电池,用于寒冷地区电动车及启动电源;

5、锂离子超级电容器,用于轨道交通;

6、先进铅碳电池,用于车载启动电源。

全钒液流电池技术产业化案例:

研究团队通过10多年的不懈努力和刻苦攻关,突破了全钒液流电池关键材料制造技术,掌握了电解质溶液、电极双极板、离子传导膜材料的工程化及批量化制造技术,实现了电池材料的全部国产化。实现产业化的关键技术突破及如下:

1、创新的开发出高性能钒电解质溶液产业化制备技术,形成了规模化生产能力,并向国外批量出口

钒电解质溶液是全钒液流电池的储能介质,是多价态钒离子的混合溶液,其溶解度和稳定性差异较大。而且,电解质溶液中微量副反应及离子互串的长期累积会造成容量衰减。研究团队通过10余年不懈努力,掌握了电解质溶液中钒离子价态调控方法,开发出高性能电解质溶液制备技术,实现了规模化生产,产能达到200兆瓦时/年(图1)。产品经欧洲、美国及日本有关用户的严格检测评价,给予了很高的评价。已大量出口日本、韩国、美国和欧洲。

图1、钒电解质溶液生产设备

2、高导电性、高韧性、低成本碳塑复合双极板材料的合成和连续生产技术

液流电池双极板通常为石墨板,石墨双极板具有优良的导电性和耐腐蚀性。但韧性差、价格昂贵,无法用于组装大功率液流电池电堆。研发团队创新性的提出了碳素复合双极板的概念,掌握了碳塑复合材料的组成、成功地开发出了具有高导电性、高机械性能、低成本的碳塑复合双极板的制备技术及连续制造设备,实现了工业化生产。产能达到30,000平米/年,应用于近20项全钒液流电池储能电站。

3、原创性的开发出高离子选择性、高离子传导性、高稳定性、低成本的全钒液流电池用非氟离子传导隔膜, 实现了连续化生产

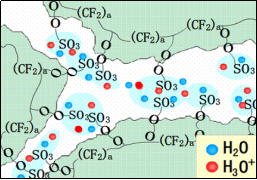

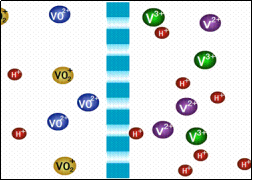

目前,全钒液流电池使用的离子传导隔膜主要是美国杜邦公司生产的全氟磺酸离子交换膜,不仅价格昂贵(约600美元/m2),而且离子选择性较差,不能满足应用的需要。研究团队创新的开发出高选择性、高耐久性、低成本的非氟离子交换膜。通过了10000多次充放电循环的耐久性考核,满足使用要求。掌握了非氟离子交换膜的工程化制备工艺,建立了连续制造平台,生产的非氟离子交换膜电池性能优于全氟磺酸离子交换膜,价格约为其10%。正在实际应用。在开发出非氟离子交换膜的基础上,突破了传统的全钒液流电池离子交换膜必须含具有离子交换基团的“离子交换传递”机理的束缚,在国内外原创性的提出了膜材料中不含离子交换基团的“离子筛分传导”概念。发明了孔径可控的非氟多孔离子传导膜,从分子尺度上实现了对钒离子和氢离子的筛分,摆脱了对离子交换基团的依赖,提高了非氟膜的稳定性和耐久性。创制出高性能、高稳定性、低成本的非氟多孔离子传导膜,经10,000多次充放电循环考核,电池性能无明显衰减。从根本上解决了非氟离子交换膜稳定性差的难题。

图2、液流电池离子交换膜膜离子交换原理示意图

图3、液流电池多孔离子传导膜离子筛分原理示意图

图4、 非氟离子传导膜与Nafion膜电池性能比较

图5、开发的非氟离子交换膜制造设备

4、持续创新,提出模块化设计理念,开发出高性能全钒液流电池电堆、单元电池储能模块

电堆是全钒液流电池储能系统的核心部件。其性能和成本直接影响储能电池系统的性能和成本。研究团队2009年成功设计集成出国内最大的22kW级液流电池单体电堆。通过进一步优化创新,使电堆的额定工作电流密度由原来的80mA/cm2提高到120mA/cm2而性能不变。2013年成功的开发出具有国内外领先水平的32kW级液流电池单体电堆,大幅度降低了电堆的材料成本。实现了大功率电堆的规模化制造,产能达到30MW/年,产品已向美国和德国出口。上述22kW级液流电池电堆的研究成果通过了由国家能源局主持的国家级能源科技成果鉴定。

图6、液流电池电堆组装线及生产的22 kW电堆

5、设计集成出可独立运行的高性能全钒液流电池单元储能模块,实现了工业化生产,推进了产业化

MW以上级液流电池储能系统通常由上百个甚至数百个电堆构成,储能系统的集成和控制技术直接关系到运行的可靠性和稳定性。研究团队创新性地提出了模块化的设计理念,开发出可独立控制运行的176kW/350kWh、352kW/700kWh液流电池单元储能模块和系统集成技术、智能控管理技术及多系统耦合与控制技术。

176kW/350kWh全钒液流电池单元储能模块的性能经德国ZSW研究所检测评价后,给予了很高的评价。评价结论为“该电池性能达到了标称的设计参数,工艺水平和运行性能能够满足产品投放要求”

图 7、 176kW/350kWh全钒液流电池单元储能模块检测会议

上述352kW/700kWh单元储能模块是目前国内外最大的全钒液流电池单元储能模块。已成功应用于国电龙源卧牛石50MW风电厂用全球最大规模的5MW/10MWh全钒液流电池储能电站。该352kW/700 kWh单元储能模块于2013年“通过了由国家能源局主持的国家级能源科技成果鉴定(图8)。

图8、352kW/700kWh液流电池单元储能模块成果鉴定会

针对市场的需求,研究团队与融科储能公司合作,成功研制出高集成度的125kW和250kW集装箱结构的全钒液流电池单元储能模块(图9)。实现了工厂化生产。产品的可靠性、稳定性好,在运输、现场安装、灵活设计和环境适用性等方面都具有显著优势。技术为国内首创,国际领先。正应用于构建2MW/4MWh全钒液流电池储能系统。

图9、125(左)、250kW(右)集装箱式全钒液流电池单元储能模块

6、突破兆瓦以上级储能系统设计集成技术,实现了全钒液流电池技术的商业化应用

2008年,全钒液流电池储能技术研究团队技术入股创立了大连融科储能技术发展有限(融科储能)公司。多年来,与融科储能公司紧密合作,突破液流电池关键材料、大功率电堆、液流电池储能系统的设计、集成、控制管理、多系统耦合技术,建立了产业化技术平台。实施了包括国电龙源卧牛石50兆瓦风电场的迄今为止全球最大规模的5MW/10MWh液流电池储能系统的近20项应用项目。进入商业化市场 (图10) 。

图10、5MW/10MWh 全钒液流电池系统(50兆瓦风电场,液流电池电堆区,电池管理及电力电子区,电解质溶液区)

2013年,又承建了用于辽宁省电力公司锦州黑山50MW风电场的3MW/6MWh全钒液流电池储能电站 (图11)。

图11、3MW/6MWh 全钒液流电池系统

正采用开发的高比功率电堆构建的250kW集装箱结构的单元储能模块,承建国电和风公司的2MW/4WMh全钒液流电池储能电站。2014年,成功中标由德国博世(BOSCH)公司为总承包商的欧洲首套兆瓦级商业储能项目。研究团队与融科储能公司紧密合作,使全钒液流电池材料及储能系统销售额由2011年的200万元,发展到2013年的1亿2千万元。已实现了液流电池的产业化,将产生巨大的经济效益和社会效益。

7、领军国内外液流电池技术的标准化,提高国际影响力和技术竞争力

全钒液流电池储能技术研究团队积极推进国内外液流电池技术的标准化。牵头组建了国家能源液流电池技术标准委员会,并成为主任委员单位。研究团队起草的2项行业标准已颁布实施,起草的4项国家标准中的2项已颁布实施。

研究团队学术带头人张华民研究员,入选国际电器工业技术标准委员会(IEC)TC105液流电池标准战略研究专家组(该战略专家组由中、美、德国三名专家组成),领军液流电池国际标准的起草制定。由研究团队起草的“液流电池通用技术标准” IEC国际标准建标立项建议书已获得IEC TC21和TC105成员国96 %的赞成票通过立项。

附件下载: