课题组名称:材料加工与模拟技术创新团队 课题组名称:材料加工与模拟技术创新团队 |

||

| 课题组网址:http://www.synl.ac.cn/org/MPMD/材料加工模拟研究部.htm | ||

| 负责人:李殿中 | 工作单位:金属研究所 | 学科领域:工程材料 |

课题组院地合作联络人员 课题组院地合作联络人员 |

|

| 姓 名:栾义坤 | 办公电话:024-23971127 |

| 手 机:13700026456 | E-mail:ykluan@imr.ac.cn |

科技处院地合作联络人员 科技处院地合作联络人员 |

|

| 姓 名:李鹏 | 办公电话:024-23971157 |

| 手 机:15140035307 | E-mail:pengli@imr.ac.cn |

材料加工与模拟技术创新团队致力于采用计算机模拟技术与实验研究相结合的方法,对铸造、锻造、轧制、焊接及热处理等金属材料热加工过程进行模拟,计算温度场、流场、应力场等各种物理场量,预测材料加工过程的各种成形缺陷、组织及性能等,优化材料加工工艺。面向国家电力装备、高速铁路、船舶工程、冶金机械和航空航天等领域的重大工程和重大装备,发展高性能金属材料和制造技术,解决一批国家急需的关键材料和关键产品的制造技术,实现进口替代。面向传统材料,提高规模化铸锻件的合格率、材料利用率,实现节能降耗。

主要研究方向包括:

● 铸件成形和组织演化模拟与工艺设计;

● 大型钢锭宏观偏析形成机理与控制措施;

● 高品质特殊钢制备技术研发;

● 锻造成形工艺模拟与工艺设计;

● 高性能焊接材料研制;

● 大型铸锻件热处理工艺模拟与工艺设计;

● 固态相变模型与组织演化模拟;

1.高品质特殊钢坯料制备技术开发与产业化

研发团队与重机和特钢领域骨干企业密切合作,致力于钢铁大铸坯冶炼、凝固、变形全流程的纯净化、均质化和致密化研究。在宏观偏析控制方面,突破了传统理论的局限性,发现了氧化物是导致宏观偏析的主要原因,开发了低氧纯净化冶炼工艺,显著减少并直至消除了钢铁大铸坯的宏观偏析缺陷。在缩孔疏松控制方面,通过系统研究凝固过程中材料的流变行为,发明了不依赖大冒口重力补缩的多维补缩方法,采用上小下大反传统锭型设计理念,开发了大高径比铸坯的制造技术,成材率提高10%以上;在变形控制方面,通过开发锻中保压和锻后保温技术,可以实现铸造坯料内部微缺陷的高效愈合,提升锻坯探伤合格率和性能水平。同时,在坯料制备领域生产线设计,智能装备制造方面进行了开创性研究与成果转化。

600t级大钢锭

百吨级低偏析钢锭

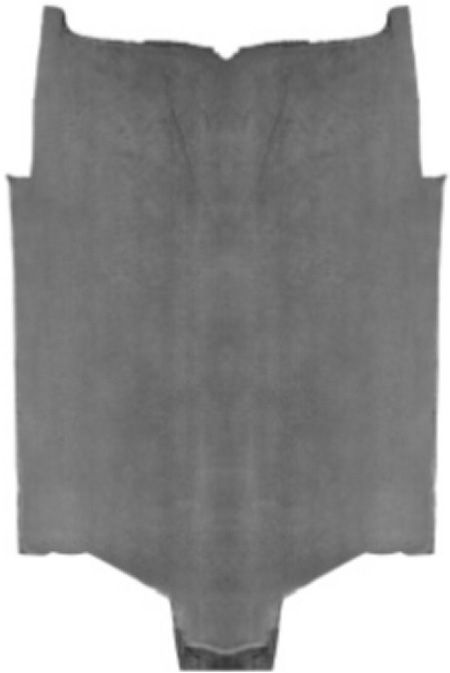

大高径比铸坯

60t级宽厚板坯

相关技术通过项目合作、产值分成、技术入股等多种形式与西宁特钢、苏南重工、西王特钢、抚顺特钢等企业合作,提升了企业技术质量水平,创造了可观的经济与社会效益。

2.大型铸锻件制备技术开发

大型铸锻件制造的共性问题是缺陷预防难、组织控制难、加工成形难。大型铸锻件的使役条件苛刻,对工程材料的综合性能要求高,只有通过合金相的定量化控制才能实现材料强韧性的最佳匹配;厚大断面不同部位的性能差异大,只有通过组织均匀化控制才能实现性能均匀化。

大型船用柴油机曲轴

三峡水轮机转轮

核电锥形筒体

大型冶金轧辊

本研发团队紧紧围绕我国能源电力、冶金机械、船舶制造等重点产业的发展需求,采用计算机模拟、X射线实时观察、缩比件与等比件解剖等可视化方法,系统研究了厚断面超大尺寸构件的成形、缺陷与组织演化规律,形成工艺图纸、规范、软件等成套原型技术,联合骨干企业进行工业化试制,解决了系列大型铸锻件的制造难题,满足了国家急需。

与中国一重、中国二重、上海电气、宁夏共享、鞍钢和大连重型等企业开展产学研联合攻关,突破了50-90机大型船用柴油机曲轴、三峡700MW水轮机转轮、AP1000核电锻件和大型冶金轧辊等若干大型铸锻件的制备技术瓶颈,实现了国产化。

3.高性能焊接材料研制

批量制造耐低温焊丝

与欧盟认证证书

批量制造镍基焊丝

镍基焊丝现场焊接

目前,我国能源工程、轨道交通、海洋装备、航空航天等高端装备制造中所需的耐高温、耐腐蚀等高端焊接材料进口量达到80%,严重依赖进口。研究团队瞄准战略性新兴产业中高端装备制造重大工程需求,先后开展了CRH3高速列车转向架构架用耐低温焊接材料、火电装备700℃高温材料用焊接材料以及核一级装备用耐蚀镍基焊接材料的研发工作。通过系统研究微合金化焊缝金属组织、缺陷和性能的交互作用,掌握了特殊使用环境下高端焊材成分控制规范和制造技术,实现了研制焊材的工业规模批量制造,制定了相应焊材采购技术规范,获得了欧盟CE认证,丰富和完善了我国焊材体系建设。

相关技术通过项目合作、技术服务等形式与中国一重、长春客车、四川大西洋、江苏兴海特钢等企业合作,为企业提升技术质量水平、创造可观经济效益提供了保障。

附件下载: