课题组名称:成套装备创新团队 课题组名称:成套装备创新团队 |

||

| 课题组网址:http://www.sia.cn/ | ||

| 负责人:陈书宏 | 工作单位:中国科学院沈阳自动化研究所 | 学科领域:机械设计;机械制造工艺与设备;电子、通信与自动控制技术 |

课题组院地合作联络人员 课题组院地合作联络人员 |

|

| 姓 名:马克林 | 办公电话:024-23718289转838 |

| 手 机:15004081812 | E-mail:makelin@sia.cn |

科技处院地合作联络人员 科技处院地合作联络人员 |

|

| 姓 名:王铮 | 办公电话:024-23970652 |

| 手 机:13072425488 | E-mail:wangzheng1@sia.cn |

团队主要研究方向:

自2003年开始进入汽车变速器制造行业,在国内率先进行了汽车变速器装配线的研究和开发,综合运用机电一体化技术、自动化与计算机集成技术,研发产品覆盖卡车、客车及轿车等汽车三大领域。

围绕变速器装配的核心技术,兼顾国内行业企业的技术现状,结合装配技术发展趋势,重点研究和突破的关键技术:变速器自动化装配生产线系统总体规划技术;研制开发变速器装配的柔性精密装配工艺及关键工艺装备的核心技术;关键装配设备研制。

生产线着重研究装配生产线的工艺布局、柔性精密装配工艺、高精度智能输送系统、装配作业专用机器人及压装、拧紧、涂胶等智能化装配技术和智能化检测试验技术:高精度物流输送系统,实现变速器壳体自动上线、装配过程中待装壳体姿态及高度自动转变、传动轴自动压装、顶盖和各传动轴机器人自动化装配及壳体联接螺栓自动拧紧等。空间立体化设计和空中物料输送系统,实现待装配零件的空中输送,利用立体空间解决待装零件的跨线输送问题。试验设备的技术研究,提升试验设备的性能与检测技术手段,实现变速器总成在线的精确检测和综合性能测试。装配工艺的设计研究,实现变速器装配过程中的柔性化设计,使生产线具备完成不同品种产品的柔性装配作业。

1.柔性化设计与装配生产线的结合

作业区占地12×60㎡。装配生产线由装配主线和试验线组成。其中装配主线呈环形布置由主装配环线、副箱分装线、壳体分装线、中间轴及一二轴分装线、翻转、拧紧、物流等设备组成。

装配生产线配置加载试验台及空载试验台,可完成变速箱噪声、换档性能、电子里程表、空档、倒档开关的检测,保证装配质量。

此装配重点研究柔性自动化装配生产线系统集成技术,可适应公司7种不同产品的混线柔性装配。在国内首次实现重卡变速器装配过程中的变速箱自动翻转技术。并在搬移和翻转过程中完成变速器与装配托盘的精确定位。

积放式摩擦辊道

自动变化压头压装机

压装机换产工装

变距式拧紧机器人

2.高精度物流输送系统设计研发

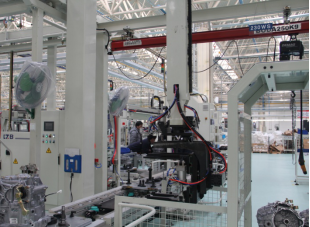

完成了具有自主知识产权的重卡变速器装配生产线。该装配生产线配置6台六自由度机器人,开发了定位精度达到±0.4mm的主物流输送系统(该系统可自动完成变速器箱体的自动上线,装配过程的装配高度及角度的调节)、MES管理系统等,实现了在线自动检测和产品流向自动控制,可完成9档和12档系列产品混线柔性装配。极致空间利用率,采用空中物流系统,实现箱体或零部件的跨线输送。技术国际先进国内领先。并获得国家2012年智能制造装备发展专项支持。

高精度物流输送系统

中间轴卧式压装机组

空中物流输送系统

3.试验设备的性能与检测技术

作业区占地30×58㎡。主要由装配主线和试验线组成。其中装配主线呈环形布置,由主装配环线、壳体分装线、离合器壳体分装、翻转、拧紧、物流等设备组成;试验线由试验及返修区组成。生产节拍90秒。

压装设备:轴承压装采用压力位移监控,绘画压力位移曲线。零部件防错采用机械和激光传感器判断。

试验设备:根据品种自动变距,自动对接装夹。

气密:全自动气密检测系统。

加载式综合性能检测机组

全自动气密检测系统

自动化选片系统

4.转线设备技术研究与开发

作业区占地24×63㎡,由装配主线、轴齿叉合件分装线、试验环线及清洗、齿轮啮合检配、压装、涂胶、测量、拧紧、转轨、试验、物流等设备组成,同时配以中央控制系统和装配线工艺信息系统。试验线可完成各档位传动比测试、正拖加载测试、反拖加载测试、静态/动态换挡测试、噪音测试等。

自动化转线设备,实现箱体的自动上线及变速箱的转线工作。

在线涂胶设备,采用固瑞克供胶系统,二维移动单元采用DASA传动单元。

转轨机械手(设备上线)

转轨机械手(跨线设备)

附件下载: